メーター取り付けカバーの製作

ahche dee mail BACK HOME Online Shop

|

今回の依頼は、

左の3つのメーター類を埋め込む そして、表面はカーボンで仕上ます。 実は、当初打ち合わせしていたのは |

|

加工する車輌は、 ニッサンのシルビアS15です。

|

|

打ち合わせの段階では、 ハンドルの左側のスペースを 利用して、その部分に埋め込む 為のカバーを作るという内容でした。 矢印の部分は、エアコンのセンサーが あるので、なるべくこの部分は 加工しない方向で作業する予定でした。

|

|

ハンドルの右側は、 黄色の部分をくりぬいて、 ユニットを埋められるカバーを 作るという内容でした。 |

|

まず、左側の加工部分の 寸法を測ってみると すでにスペースいっぱいで・・・

|

|

メーター自体も ギリギリ入るかはいらないかという 状態・・・。 どう考えてもセンサーの部分から 加工しないと装着できません。 |

|

当初の予定通りには いかないので、作業内容から 変更です。 ワンオフ作業では、 よくある事ですが・・・ |

|

右側のカバーも メーターが追加になった時点で 予定の内容とは全然違うので、 こちらは完全に作り方から 考え直しです・・・

|

|

お客さんと打ち合わせをして、 まず、イメージを教えてもらい 本当にそのイメージどおりになるか まず検討する事からはじめます。

|

|

メーターの寸法、車輌の構造など をいろいろと考え、何とか イメージどおりのところに メーターが来る事が分かったので、 作業を開始・・・ |

|

自分はメータの固定を両面テープでと 考えていましたが、お客さんの こだわりで、耐震対策という事で、 ”スポンジで挟み込んで固定”する という方法に急遽変更に・・・ む・む・む・難しいですね! はじめてのやり方なので、 いろいろ悩みましたが、まず メーターを入れる箱を作り |

|

その中にスポンジで押さえ込んで 固定するというやり方にしました。 スポンジはお客さんが、厳選した 一品です。 スポンジのテンション(負荷)と クリアランスの加減がなかなか・・・ 難しかったですね。 |

|

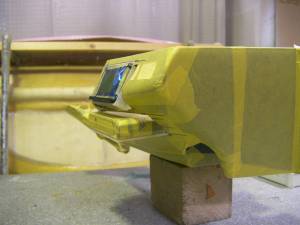

土台が出来たので、 ノーマルのカバーをくりぬき 仮合わせしてみて、レイアウトを 決めます。 |

|

上のメーターは、ツライチで、 下のユニットの位置は、 それに合わせて 決定します。 |

|

完成イメージの断面です。

|

|

位置が決まったら、FRPを 貼りこむ準備をします。 |

|

カバーになる部分を成形します。 |

|

余分な部分をカットした状態。 |

|

次に、造形用の樹脂で ある程度の形になるように 盛り付けていきます。 |

|

固まったら、 削っていって形を成形していきます。

|

|

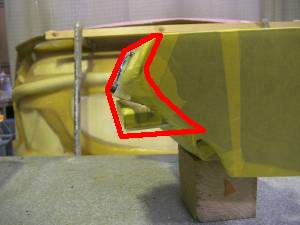

打ち合わせした時は、 赤い線のように横まで張り出して フラット感を出す予定だったのですが、 デザイン的にやぼったくなるのと、 ノーマルのラインが崩れてしまうので、 デザインを変更する事に・・・ |

|

お客さんのイメージが、 ”まるで純正品のような仕上がり” という事なので、今回は ちょっとアレンジしちゃいました。

|

|

次は左側です。 これがエアコンのセンサーです。 穴が開いている部分の裏側に 付いています。 ここらか室内の空気を吸い込んで、 車体の室温を管理しています。 なので、外す事などが出来ません。 今回はこれがやっかいですね・・・ |

|

ケースが大きいので、コレを サイズ変更したのを作ろうかな と思い・・・ |

|

分解して、みていろいろと 悩みましたが、不具合が出ても 意味がないので、今回は このまま使う事にしました。 |

|

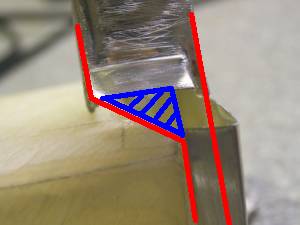

センサーを固定する部分を アルミで製作。 理由は、車体とのクリアランスが ないのとカバーに負担が かからないように軽量にしたい と言う事からです。 |

|

どこに付けるのかというと、 メーターの背面のわずかなすき間です |

|

センサーはこのように付きます。

|

|

センサーは、長方形ですが、 とても長方形を取るだけの ゆとりがないので、縦長状にして、 断面積をセンサーの面積に 合わせる事で、センサーへ流れる 空気の量を同じにします。 |

|

また、メーターのカド(青い部分)が じゃまで、センサーに風が流れにく そうだったので、カドを落とします。

|

|

あまりカドを落とすと今度は メーターが入らなくなってしまうので、 ギリギリのところで調整します。

|

|

これで、何とかセンサーへ風が 流れるような構造になりました。 |

|

アルミの合わせ部分は、 薄い肉厚でも溶着出来る 特殊な溶棒で溶着。 ※ロウ付けではありません。 詳しくはこちら |

|

仮組みをして |

|

FRPと接着剤で固定します。 |

|

センサーも問題なく 固定できるようになりました。 |

|

メーター左側の穴が センサーへの入り口です。

|

|

今回はホントにギリギリでした |

|

車輌側を加工して、 合わせてみます。 車輌側もギリギリめいっぱい の状態ですが、何とか収まりました。 |

|

右側のカバーもあわせてみます。 |

|

こちらも特に問題もなく 装着できました。

|

|

ライトのスイッチを入れる部分を くりぬき、大まかな形が出来ました。 お客さんにも見に来てもらい、 アレンジした部分なども 確認していただき デザインなどもOKを頂いたので これからカーボンの貼り付け作業です。 |

|

こっちは若干変更に・・・ 左下の処理の仕方がイメージと 違うようです。 |

|

自分が作った状態は、 オーディオのラインに合わせて 処理をしたのですが・・・ |

|

左下の処理の仕方を赤い線のように とがらすようなイメージでと言う事でした。 |

|

早速、修正して確認を してもらいましたが・・・ 更に修正・・・ |

|

お客さんのこだわりポイント どこか分かりますか? |

|

ここです。 |

|

このカバーの左上の部分の 処理に合わせて欲しいということで、 ほんのちょっとだけ平らな部分を 作りました。 これでようやくOKが出ました。 |

|

カーボンも当初は平織りで貼る 予定でしたが、お客さんが 悩みに悩んだ結果・・・ 綾織りに変更

|

|

仕様が決まったので、 あとはカーボンで仕上げて、 こだわりの スポンジでメーターを固定して |

|

完成です。 |

|

いろいろ悩んだセンサーも 無事に装着できています。 |

|

赤い部分がセンサーです。 |

|

なるべく一体感のある仕様に 仕立てました。 |

|

右側もすっきりとなじんでいます。 |

|

メーターの脇の黒いのは メーターを取り外しできるように リボンを付けています。 メーターの配線加工はお客さんが 自分でやるので、外しやすいように しています。装着後は切るか隠せば 見えなくなります。 ※ラジコンのバッテリーについている 紐と同じ効果です。

|

|

ドアの内張りにも干渉せず 問題なく使用できます。 |

|

なかなかいい雰囲気に 仕上がりました。 結局は当初考えていた内容とは

H20,12 |